Les matériaux céramiques

Les matériaux céramiques que nous proposons sont utilisés pour leurs propriétés thermiques, électriques et mécaniques qui leur permettent d’être employés pour des applications hautes-performances, donc très exigeantes. Nos matériaux en céramique sont l’alumine, la zircone, la mullite, le carbure de silicium, le nitrure de silicium et le MACOR®. Ils sont par exemple utilisés dans l’aéronautique, le domaine médical, l’électronique, la pétrochimie, le secteur du luxe, la défense ou l’aérospatial. Chaque matériau peut se décliner en gammes de différentes pureté, porosité... ce qui permet de s’adapter au mieux à ces secteurs d’activité.

Quels sont les différents matériaux céramiques que nous proposons ?

Nous proposons des produits en alumine. Selon les produits, différents types d’alumine sont disponibles. Vous retrouverez de l’alumine pure à 99,7 % comme l’alumine Kyocera DEGUSSIT AL23, F99.7 ou F99.7hf. Nous proposons aussi de l’alumine DEGUSSIT AL24 qui est légèrement poreuse et qui résiste particulièrement bien au fluage (pure à plus de 99,5 %), de l’alumine poreuse DEGUSSIT AL25 qui résiste le mieux aux chocs thermiques ou de l’alumine FZT (ZTA) qui est renforcée avec des grains de zircone. Enfin, dans notre gamme d’outils de superfinition vous trouverez de l’alumine dopée à l’oxyde de chrome (alumine rubis) : DEGUSSIT DD57.

Pour les produits en zircone Kyocera, nous proposons de la zircone partiellement stabilisée à l’oxyde d’yttrium (3Y-TZP, DEGUSSIT FZY), à l’oxyde de magnésium ou magnésie (FZM (Mg-PSZ) ou DEGUSSIT ZR25). Nous avons aussi de la zircone totalement stabilisée (à l’oxyde d’yttrium) sous forme cubique : 8Y-FSZ, pour les très hautes températures.

Nous proposons aussi des produits en carbure de silicium fritté dense Kyocera type SSiC (Sintered Silicon Carbide) ou poreux (dit recristallisé) type SiC-R. De la même façon, nos produits en mullite peuvent être en mullite dense (C610) ou en mullite poreuse (C530).

Enfin, nous avons également des gammes de produits en nitrure de silicium StarCeram® N 7000, 3000 et 8000 (Si3N4) et en vitrocéramique usinable MACOR®.

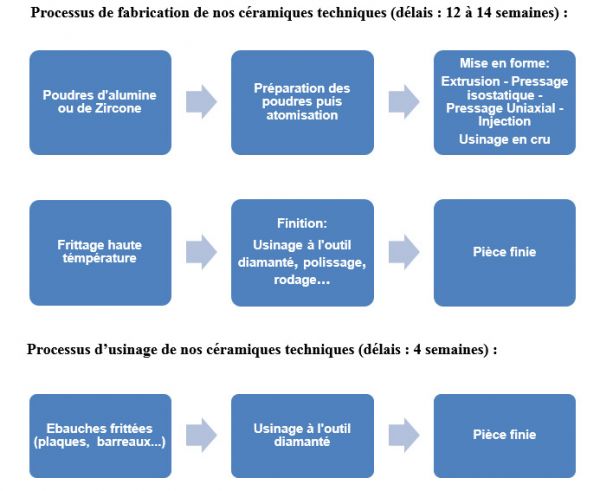

Comment sont fabriquées les pièces en céramique ?

Les pièces en céramique, que ce soit en alumine ou en zircone, ont des procédés de fabrication identiques.

- La fabrication commence par la sélection d’une poudre d’alumine ou de zircone de haute qualité et pureté, phase la plus importante pour la qualité finale de la céramique. Nous utilisons une poudre d’une granulométrie contrôlée et d’une qualité supérieure, qui est atomisée. Cette étape d’atomisation permet de garantir des produits homogènes et une céramique industrielle de qualité.

- La seconde étape concerne la mise en forme de la matière brute. Nous utilisons en fonction des besoins des procédés différents :

- Le pressage uniaxial consiste à mettre la matière dans une matrice de pressage adaptée et d’exercer une pression de plusieurs centaines de bars sur un seul côté (axe) de la matière. Cela permet d’obtenir des formes simples comme des plaques ou des disques.

- Le pressage isostatique consiste à mettre la poudre dans un contenant élastique (type gomme) et cette fois-ci d’exercer une pression hydrostatique sur tous les côtés à la fois, de manière identique. Cette pression de 1800 à 2000 bar est exercée via un liquide. Cela permet d’obtenir le plus souvent des blocs parallélépipédiques qui vont ensuite être tronçonnés et usinés par commande numérique : c’est l’usinage en cru.

- L'extrusion permet à partir de filières adaptées de produire des tubes, des bâtonnets, des gaines, des capillaires ... la matière est poussée avec une vis sans fin dans une filière adaptée.

- L'injection, appelé aussi CIM pour Ceramic Injection Molding, consiste à mélanger la poudre céramique avec une matière plastique, puis de l’injecter dans un moule. La matière plastique sera éliminée lors de la phase de déliantage.

- Vient ensuite l’étape du frittage à haute température. Cette étape de traitement thermique va être celle qui va permettre d’obtenir le produit final recherché, avec ses propriétés et et ses dimensions finales. Cette étape consiste en la mise en chauffe de la matière dans un four à une température supérieure à 1700°C, mais sous la température de fusion, pendant plusieurs dizaines d’heures. Pendant ce temps, sa microstructure va évoluer : les grains de la céramique vont se souder entre eux par diffusion solide ; la matière va se densifier. La porosité va être réduite à zéro. La pièce va donc diminuer de taille jusqu’à 50% en volume en fonction des céramiques utilisées.

- La dernière étape est l’étape de rectification et de finition. Effectivement, la diminution de taille durant le frittage est maitrisée, et les moules sont fabriqués en prenant en compte celle-ci, mais il est parfois nécessaire de refaire une finition ou un polissage final pour atteindre la précision et l’état de surface demandé par nos clients sur les produits de céramique technique.

Toutes ces étapes d’un bout à l’autre prennent de 12 à 14 semaines.

Quelles sont les propriétés de nos matériaux ?

Nos matériaux céramiques offrent des caractéristiques variées : par exemple des propriétés thermiques remarquables, des propriétés mécaniques ou électriques qui en font des céramiques hautes-performances.

La plupart des matériaux résistent à des températures très élevées, supérieures à 1000 °C (allant jusqu’à 1950 °C pour l’alumine par exemple). D’autres, comme le carbure de silicium sont utilisés pour leur très haute résistance aux chocs thermiques. Ces céramiques techniques proposent généralement une très bonne stabilité dimensionnelle, même à haute température. De plus, ces céramiques sont chimiquement inertes. La zircone en particulier ne réagit absolument pas avec les produits avec lesquels elle est mise en contact.

Nos céramiques matériaux sont aussi tout particulièrement résistants à l’usure et à la corrosion. Le carbure de silicium supporte très bien l’abrasion mécanique, ce qui permet d’en faire des pièces avec une longue durée de vie opérationnelle. Certains sont de très bons isolants thermiques (comme le MACOR®) tandis que d’autres comme l’alumine et le carbure de silicium sont des conducteurs thermiques. Cela permet de trouver des matériaux adaptés pour effectuer des mesures de températures rapidement ou au contraire isoler efficacement deux milieux avec un écart de températures important.

Les céramiques sont aussi d’excellents isolants électriques. En particulier, la conduction électrique de l’oxyde d’aluminium est aussi basse que celle des matériaux plastiques. Ce qui en fait un isolant électrique idéal pour les applications à haute température. Enfin, une propriété importante pour les matériaux est leur usinabilité. Le MACOR® en particulier est une vitrocéramique très facilement usinable : c’est un matériau idéal pour usiner des pièces à géométries complexes avec des outils conventionnels.

Dans quelles applications peut ont retrouver les matériaux céramiques ?

Nos matériaux en céramiques, grâce à leurs propriétés peuvent être employés dans des domaines d’applications hautes-performances. Ils sont notamment utilisés dans le domaine de l’aéronautique et du spatial, dans le secteur du luxe, dans le milieu médical, dans l’industrie de la défense, dans l’agroalimentaire, la pharma, la chimie, l’industrie automobile, la plasturgie ou la métallurgie. Ils sont aussi souvent utilisés dans l’électroniques pour leurs propriétés de semi-conducteurs.

Dans le secteur du luxe, la zircone est particulièrement appréciée pour son usinabilité, son inertie chimique et sa résistance à l’usure. Les céramiques et céramiques verres sont généralement utilisés dans la joaillerie, la bijouterie ou l’horlogerie.

Dans l’industrie de la défense, les matériaux en céramiques sont réputés pour leur dureté, leur légèreté, leur résistance mécanique et leur capacité d’isolant électrique. Elles sont notamment utilisées pour confectionner des protections balistiques légères.

Dans l’aéronautique et l’aérospatial, les matériaux céramiques sont utilisés car ils conviennent bien mieux que les métaux et plastiques. Ils font d’excellents isolants électriques, même à haute température et malgré des pressions très élevées. Les céramiques industrielles sont résistantes à l’usure et inerte chimiquement. Cela les rend parfaitement adaptées à la fabrication de pièces comme des initiateurs pyrotechniques, des gyroscopes, des accéléromètres, ou des bougies d’allumage.